2025-02-16 03:08:59

在电子精密制造领域,车铣复合展现出独特的创新应用价值。随着电子产品不断向小型化、高性能化发展,其内部零部件的加工精度要求愈发严苛。车铣复合机床能够在微小的空间内精细操作,例如加工手机摄像头模组中的精密支架。通过车削确保支架的圆柱部分尺寸精确,铣削则用于打造复杂的安装接口和定位槽。先进的车铣复合设备借助高分辨率的数控系统和超精细的刀具,可将加工精度控制在微米甚至纳米级别。这不仅提高了摄像头模组的装配精度,还增强了其在手机中的稳定性,有效提升了拍照质量。同时,这种高精度加工能力也为其他电子元件如微型马达轴、精密接插件等的制造提供了可靠解决方案,推动了电子精密制造技术的飞速进步。

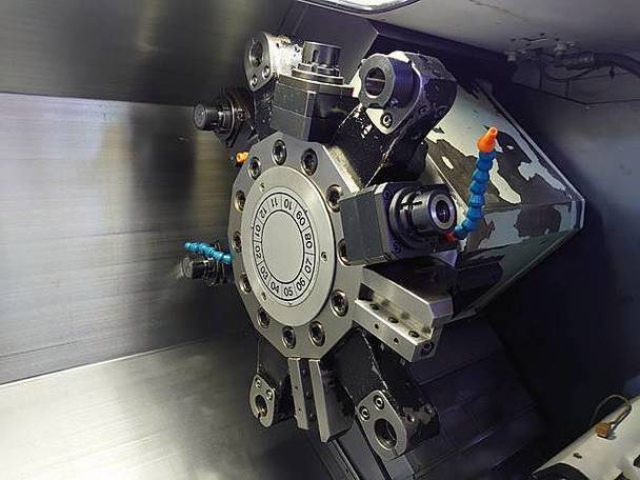

车铣复合技术融合车削铣削,能准确雕琢复杂零件轮廓,满足制造需求。东莞教学车铣复合机构

展望未来,车铣复合有望在多个技术领域取得突破。在材料加工领域,随着新型刀具材料和工件材料的不断涌现,车铣复合机床将不断优化加工工艺参数,以适应超硬材料、复合材料等难加工材料的高效加工。在微观加工方面,借助纳米技术和超精密加工技术的发展,车铣复合有望实现亚微米甚至纳米级的加工精度,用于制造微机电系统等微观器件。同时,在智能化加工方面,车铣复合机床将进一步融合人工智能、大数据等技术,实现自我诊断、自适应控制和智能决策,例如根据工件的实时加工状态自动调整切削参数,使加工过程更加智能化、高效化,推动制造业向更高的技术层次迈进。东莞教学车铣复合机床车铣复合的动态性能优化,可减少加工中的振动,提升工件表面纹理质量。

车铣复合加工通过整合车削与铣削工序,明显提升了加工精度。在传统加工中,工件多次装夹易产生定位误差,而车铣复合机床一次性装夹就能完成多种加工。例如,在航空航天领域的精密轴类零件制造中,其复杂的外形轮廓和严格的尺寸公差要求,车铣复合利用高精度的主轴和先进的控制系统,确保了各加工面之间的同轴度、垂直度等形位公差在极小范围内。同时,实时的刀具检测与补偿系统能够及时修正刀具磨损带来的误差,使得终产品的尺寸精度可控制在微米级别,较大提高了航空航天零部件的可靠性和性能,满足了该领域对高精度、高质量零件的严苛需求。

车铣复合与传统加工工艺相比存在多方面差异。传统加工往往需要多台机床分别进行车削、铣削等工序,工件在不同机床间的装夹和转移过程中容易产生定位误差,且加工周期长。而车铣复合在一台机床上集成多种加工功能,减少了装夹次数,极大地提高了加工精度和效率。例如在加工一个具有外圆和平面铣削特征的零件时,传统工艺可能需要车床和铣床两台设备,耗时较长且精度难以保证,车铣复合机床则能一次性完成加工,将同轴度、垂直度等形位公差控制得更好。此外,传统加工工艺的设备占地面积大、人工成本高,车铣复合则通过集成化减少了设备数量和人工干预,在现代制造业追求高精度、高效率、低成本的趋势下,车铣复合展现出明显的优势。车铣复合的发展推动制造业向柔性化、集成化生产模式不断迈进。

在模具制造中,车铣复合发挥着独特作用。模具的型腔、型芯等部位往往具有复杂的形状和高精度要求。车铣复合机床能够利用其多轴联动功能,一次性加工出模具的复杂曲面,避免了传统加工方法中多次装夹和工序转换带来的精度损失。例如在注塑模具制造中,对于具有深腔、倒扣等特征的模具,车铣复合可以先车削出模具的基准平面和外形轮廓,然后通过铣削加工出型腔内部的复杂形状,并且可以在加工过程中对模具的各个部位进行精确的尺寸控制和表面质量优化。这不仅提高了模具的制造精度和生产效率,还缩短了模具的制造周期,使得模具能够更快地投入到塑料制品的生产中,提高了整个模具制造行业的竞争力。车铣复合机床凭借多轴联动,可在一次装夹中完成多种加工,减少定位误差。东莞京雕车铣复合培训

车铣复合的在线检测功能,能实时监控加工尺寸,及时修正偏差。东莞教学车铣复合机构

车铣复合机床的远程监控与诊断技术日益重要。通过在机床中内置传感器网络,实时采集机床的运行数据,如主轴温度、振动、刀具磨损等信息。这些数据通过网络传输到远程监控中心,技术人员可以在任何有网络连接的地方对机床进行监控。一旦机床出现异常,诊断系统会根据采集的数据进行分析,快速定位故障原因。例如,当主轴振动异常增大时,系统可判断是主轴轴承磨损还是刀具不平衡,并提供相应的维修建议。这不仅提高了机床的维护效率,减少了停机时间,还能实现对多台机床的集中管理,优化企业的生产资源配置,提高生产运营的整体效益。

东莞教学车铣复合机构